ارزیابی چسبندگی چسب رزین اپوکسی ج بهبود مقاومت به خوردگی

ارزیابی ریزساختاری با استفاده از میکروسکوپ نوری (OM)، میکروسکوپ الکترونی روبشی (SEM) و پراش پرتو ایکس (XRD) انجام شد. استحکام پوشش با استفاده از روش استاندارد آزمون کشش (pull-off) اندازهگیری شد. مقاومت به خوردگی با آزمون پاشش نمک، پلاریزاسیون الکتروشیمیایی و طیفسنجی امپدانس الکتروشیمیایی (EIS) بررسی شد.

پوششهای آلیاژی FeCr و CoCr بهطور میانگین استحکام کششی 27.2 مگاپاسکال را نشان دادند. همه شرایط مهر و موم شده (sealed) خوردگی پایینی داشتند و نمونههای دارای چسب رزین اپوکسی مقاومت بالایی در برابر خوردگی نشان دادند. نتایج پراش پرتو ایکس نشان داد که فازهای آلفا و گاما آلیاژهای FeCr و کرومیت پس از فرآیند پوششدهی، در نمونهها رسوب کردهاند.

مقدمه

فرآیند پاشش حرارتی (Thermal Spray) یا(TS) یک فرآیند تولیدی پرمصرف از نظر انرژی و منابع است که در آن انرژی حرارتی از طریق پلاسما/قوس الکتریکی یا احتراق سوخت تولید میشود [1]. این منابع انرژی برای ذوب کردن ماده پوششدهنده که بهصورت پودر یا سوسپانسیون است، مورد استفاده قرار میگیرند [2,3].

سیستمهای پوششی باید از ویژگیهای مکانیکی مناسب، مقاومت در برابر شوک حرارتی، چسبندگی بالا و تطابق با کرنش برخوردار باشند تا نیازهای دوام و پایداری را برآورده کنند [4]. با این حال، وجود تخلخلها و نقصهای پوشش میتواند مقاومت در برابر خوردگی و سایش را کاهش دهد.

فرآیندهای مختلف پس از اعمال پوشش (Post-treatment) میتوانند ویژگیهای پوششهای پاششی حرارتی را بهبود دهند [3، 5–7]. علی و همکارانش [8] گزارش دادند که عملیات حرارتی یکی از روشهای اساسی پسفرآیند برای پوششهای حرارتی است. اثر اصلی این عملیات، تغییر ترکیب فازی پوشش از حالت ناپایدار (غیربرابر) به سمت حالت تعادل است. علاوه بر این، پاشش حرارتی میتواند تنش باقیمانده را تغییر داده و موجب افزایش تراکم (densification) پوشش شود.

از طریق زینترینگ (sintering) و نفوذ متقابل عناصر بین پوشش و زیرلایه انجام میگیرد [9, 10].

چسبندگی عالی پوششها روی یک زیرلایه مشخص، برای عملکرد مناسب سیستم پوشش/زیرلایه، حیاتی است. بهدلیل تنوع بالای سیستمهای مواد پوشش/زیرلایه، دامنه ضخامتها و کاربردهای نهایی محصولات، روشهای مختلفی برای آزمون چسبندگی توسعه یافتهاند [1]. از اینرو، استفاده از پوششهای پاششی حرارتی افزایش یافته و مشخصهیابی این پوششها برای درک رفتار مکانیکی و بهبود عملکرد آنها ضروری است [10].

از چسب رزین اپوکسی ها (sealants) میتوان برای ایجاد سطوحی با ویژگی ضد چسبندگی مانند چسب رزین اپوکسی های مبتنی بر (PTFE) استفاده کرد. عملکرد سطوح مهر و مومشده (sealed) بهطور کلی بهتر از سطوح بدون چسب رزین اپوکسی است؛ با اینحال، ارزیابی مقاومت به خوردگی در یک محیط مشخص پس از این عملیات، همواره ضروری است .

پاشش حرارتی (TS) برای ایجاد سد محافظ در برابر سایش و چسبندگی در شرایط بارگذاری پایین و همچنین در برابر خوردگی استفاده میشود. اگر پوشش از همبستگی (cohesion) مناسبی برخوردار باشد و چسبندگی بالایی به زیرلایه داشته باشد، چنین پوششی برای استفاده در شرایط عملیاتی مناسب خواهد بود. در مقابل، اگر چسبندگی کافی نباشد، رایجترین راهحل، تغییر در سیستم آلیاژی پوشش است.

در این تحقیق، استحکام چسبندگی برای پنج پوشش پاششی با قوس الکتریکی، مبتنی بر سیستمهای فلزی FeCr و CoCr مورد ارزیابی قرار گرفت. استفاده از چسب رزین اپوکسی گزینهای جذاب برای کاربرد در شرایط سخت به شمار میرود. بنابراین، اثر عملیات مهر و موم کردن بر مقاومت به خوردگی پوششهای پاششی حرارتی در محیط دریایی بررسی شده است. عامل چسب رزین اپوکسی سطح پوشش را پوشش داده و به درون نقصهای اولیه موجود در پوشش اعمالشده نفوذ کرده است. افزون بر این، جنبههای ریزساختاری، چسبندگی و مقاومت به خوردگی پوششهای اعمالشده بر زیرلایههای فولاد کربنی نیز مورد مطالعه قرار گرفتهاند.

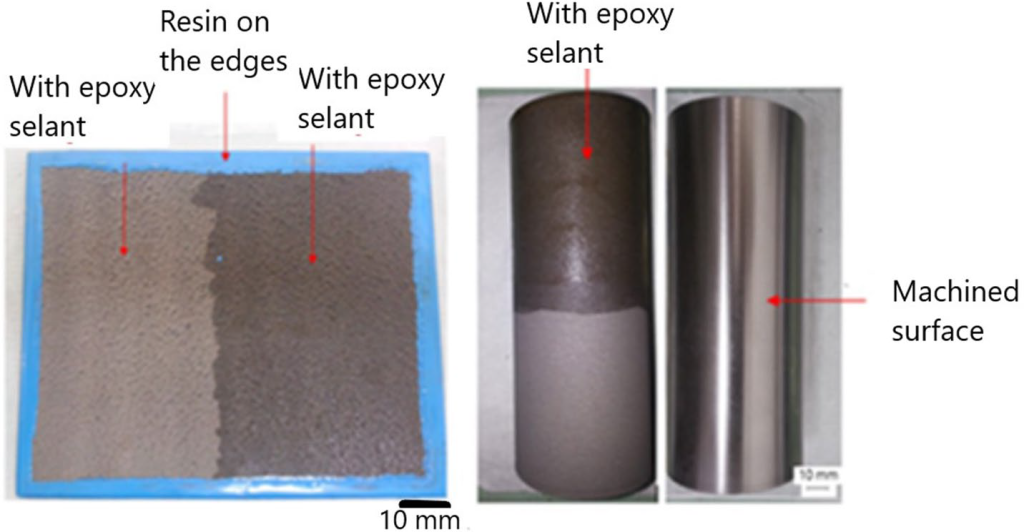

شکل ۱ – سطح پوشش دادهشده با و بدون چسب رزین اپوکسی ، پیش از انجام آزمون چسبندگی و پاشش نمک:

الف) نمونه صفحهای (Plate sample)

ب) لوله دارای پوشش (Tube with coating)

ج) سطح پوشش دادهشده لوله که ماشینکاری شده است (Machined tube coating) surface)

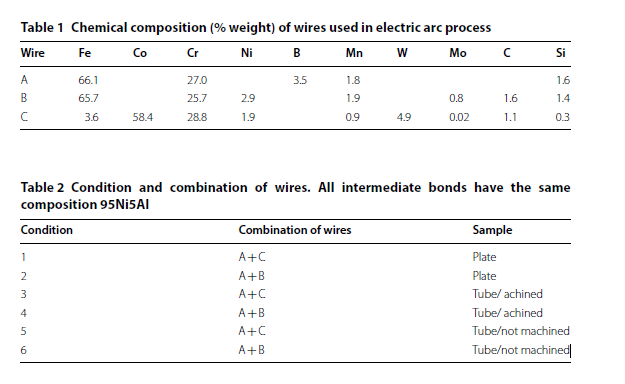

جدول ۱ –ترکیب شیمیایی (% وزنی) سیمهای مورد استفاده در فرآیند قوس الکتریکی

جدول ۲ – شرایط و ترکیب سیمها. تمام لایههای میانی دارای ترکیب یکسان 95Ni5Al هستند.

فقط یک لایه میانی انتخاب شد، یک آلیاژ معمولی Ni5Al95 که چسبندگی خوبی را فراهم میکند و شناختهشده است. برای سادهسازی، هر ترکیب از سیم و لایه میانی با عناوین “شرایط 1 تا 6” نامگذاری شد، همانطور که در جدول 2 نشان داده شده است.

تخلخل پوشش و ضخامت لایه با استفاده از میکروسکوپ نوری همراه با پردازش تصویر ارزیابی شدند. میانگین درصد تخلخل با تحلیل ده قاب تصویری که در سه ناحیه مختلف از هر نمونه گرفته شده بودند، با استفاده از نرمافزار Fiji-Image J بهدست آمد.

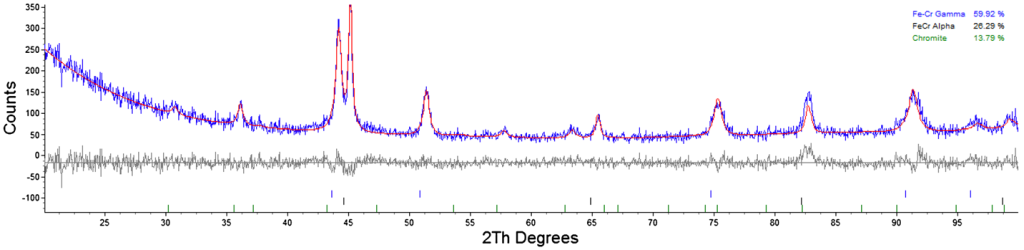

آزمون کشش چسبندگی (pull-off) با اعمال تنش کششی عمود بر سطح انجام شد و مطابق با استاندارد ASTM D4541-17 [13] صورت گرفت. این آزمایشها بهصورت دو تکرار برای هر نمونه انجام شدند. نمونه به نگهدارنده بار متصل شده و سپس تراز (align) شده و سپس تنش عمودی اعمال شد. بار بهصورت تدریجی افزایش مییابد و این روند تا لحظه شروع جدایش پوشش یا تا رسیدن به مقدار تنش اسمی از پیش تعیینشده ادامه پیدا میکند. بررسیهای شکست شناسی (fractography) و ریزساختاری با استفاده از میکروسکوپ الکترونی روبشی (SEM) انجام شد. برخی نمونهها با استفاده از ماده باکلیت (Bakelite) برای آزمایشات متالوگرافی آمادهسازی شدند.

ویژگیهای ریزساختاری و مورفولوژیکی مقاطع عرضی پوششها با استفاده از میکروسکوپ نوری Olympus BX60MF و میکروسکوپ الکترونی روبشی CamScan 3200LS مورد بررسی قرار گرفتند. میکروسکوپ SEM به سامانه تحلیل میکروآنالیز پرتو ایکس با تفکیک انرژی (EDX) مجهز بود که امکان نقشهبرداری طیفی و تحلیل نقطهای عناصر را فراهم میکرد. آمادهسازی نمونهها برای آزمایشهای میکروسکوپی با استفاده از روشهای استاندارد متالوگرافی انجام شد.

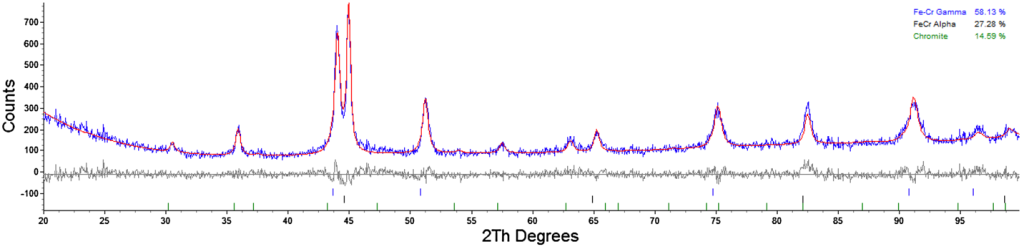

شناسایی فازی با استفاده از روش پراش پرتو ایکس (XRD) انجام شد. این آزمایش با دستگاه Panalytical X’Pert Pro و تابش Cu Kα انجام شد. گام اسکن ۰٫۰۵ درجه و زمان جمعآوری دادهها در هر گام ۳۰۰ ثانیه در نظر گرفته شد. محاسبات نیمهکمی ریتولد (Rietveld) با نرمافزار Topas Academic نسخه 4.1 انجام شد. در این محاسبات، پارامتر شبکه، اندازه بلور و مقیاس تنظیم شد و میزان فازهای بلوری تعیین گردید.

اندازهگیریهای الکتروشیمیایی در یک سل سهالکترودی در دمای اتاق آزمایشگاه انجام شد. نمونههای فلزی بهعنوان الکترود کاری (working electrode) استفاده شدند، الکترود مرجع، الکترود کالومل اشباعشده (SCE) بود و الکترود مقابل یک سیم پلاتین با سطح زیاد بود. الکترولیت مورد استفاده، محلول آبی کلرید سدیم ۳٫۵٪ وزنی تهیهشده با معرف گرید تحلیلی (Vetec Fine Chemicals Ltda, Brazil) و آب دیونیزه بود.

تمام آزمایشهای الکتروشیمیایی با استفاده از پتانسیواستات Princeton Applied Research مدل VersaSTAT 3 و نرمافزار VersaStudio انجام شدند. آزمونهای الکتروشیمیایی روی نمونههای تخت شرایط 1 و 2 (مطابق جدول 2) اعمال شد. در این آزمایشها از الکترود کاری با سطح دایرهای بزرگ (23 سانتیمتر مربع) استفاده شد، که سطح آن با روش پاشش حرارتی تولید شده بود.

تغییرات پتانسیل مدار باز (OCP) تا دو ساعت پایش شد. پس از این دوره، طیفسنجی امپدانس الکتروشیمیایی (EIS) در بازه فرکانسی 20 کیلوهرتز تا 5 مگاهرتز انجام شد. اندازهگیری EIS در پتانسیل حالت پایدار با موج متناوب 10 میلیولت RMS و ۱۰ نقطه در هر دهه انجام شد. سپس، منحنیهای پلاریزاسیون از جهت کاتدی به آندی، از 100 میلیولت پایینتر از پتانسیل مدار باز تا 1000 میلیولت بالاتر از آن با نرخ روبش 1.0 میلیولت بر ثانیه ثبت شد.

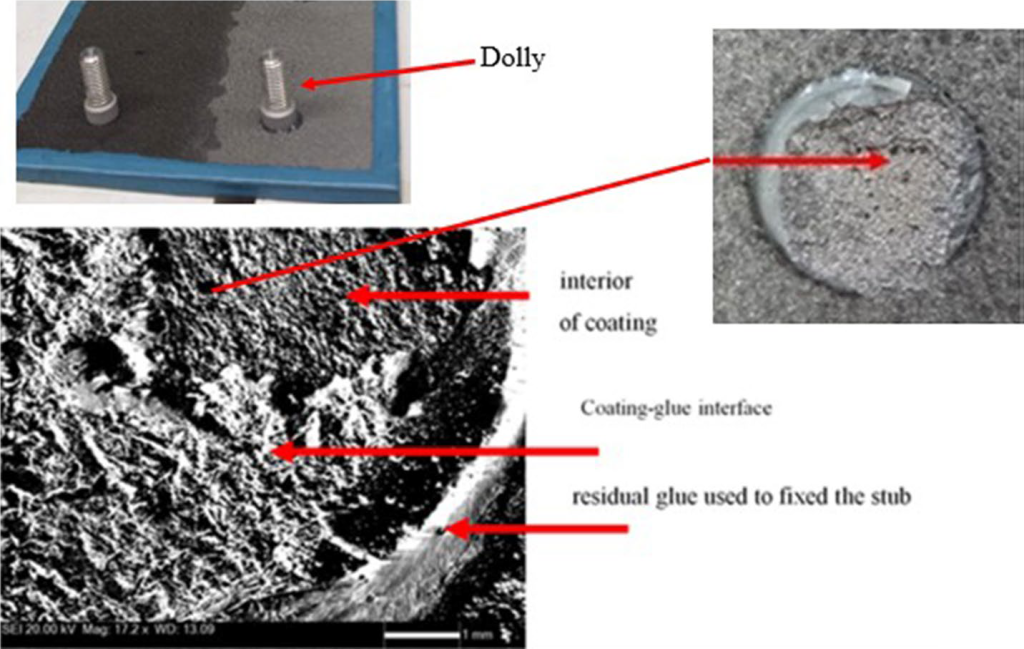

نمونههای فولاد کربنی پوششدادهشده در دمای 35 درجه سانتیگراد بهمدت 36 ساعت در اتاق پاشش نمک مورد آزمایش قرار گرفتند. الکترولیت مورد استفاده در این آزمون، محلول آبی 5.0% کلرید سدیم بود. پس از اتمام دوره قرارگیری، نواحی خوردهشده با استفاده از تصاویر SEM ارزیابی شد. برای محافظت از لبههای نمونهها در طول آزمایش پاشش نمک، از رزین اپوکسی استفاده شد (شکل 1(a).

نتایج و بحث

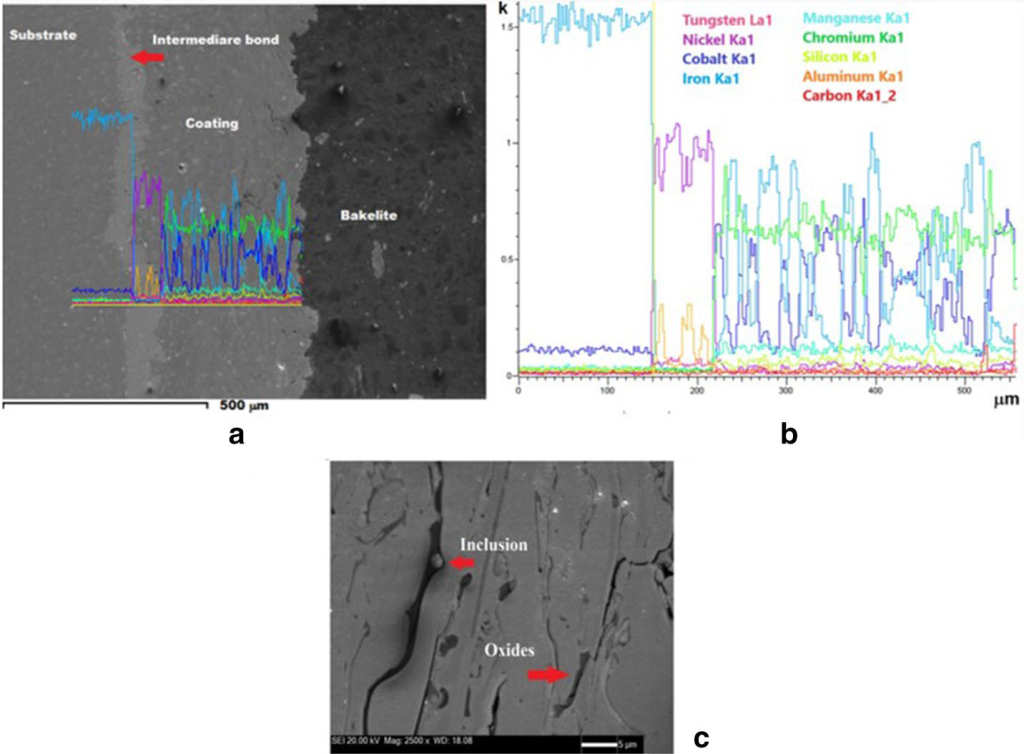

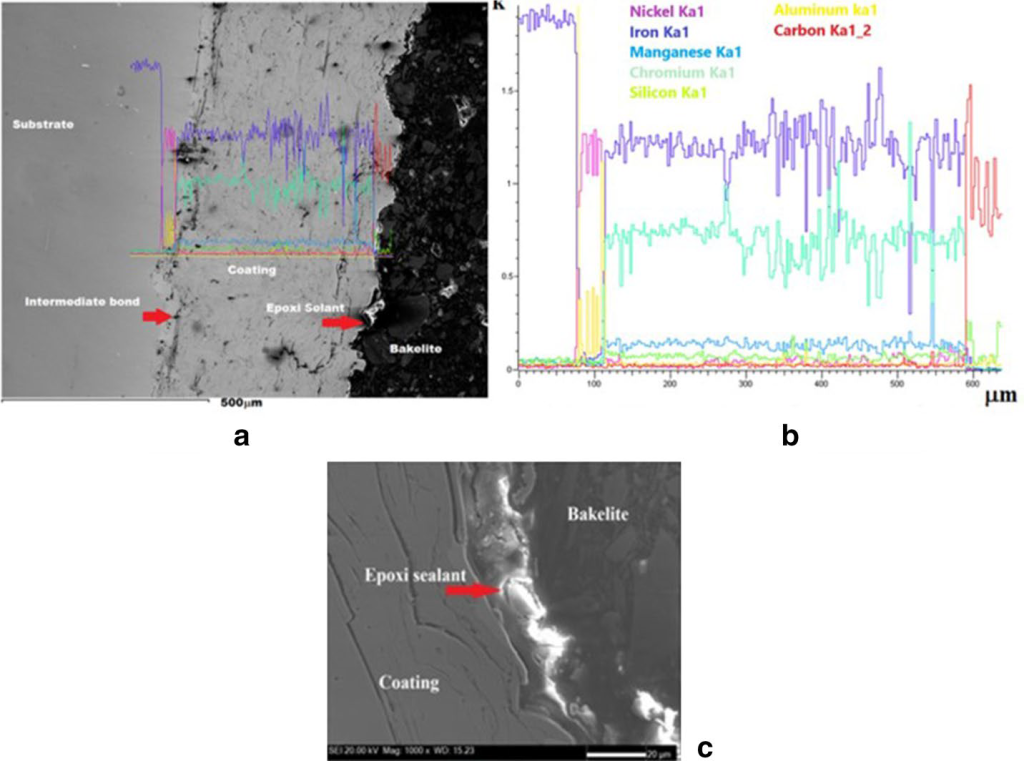

تصاویر SEM از لایه پوشش ایجادشده توسط فرآیند پاشش حرارتی در شکلهای 2 و 3 نمایش داده شدهاند.

پوششهای فلزی با ترکیبات Co–Ni (کبالت-نیکل) و Cr–Ni (کروم-نیکل)، ساختارهای مشخصی از پاشهها (splats) یا لایههای لملا (lamellae) را نشان میدهند که ناشی از ضربه ذرات در حین فرآیند پاشش حرارتی هستند.

برخی ترکهای میکروسکوپی در پوششها مشاهده میشود، اما افزودن عناصر آلیاژی بهطور قابلتوجهی ویژگیهای پوششها را بهبود داده است.

برای مثال، در لایههای پوشش حاوی کبالت، ترکهای کمتری مشاهده میشود.

شکل 2 – تصاویر میکروسکوپ الکترونی روبشی (SEM) حضور ترکهای میکروسکوپی، تخلخل و اکسیدها را نشان میدهند. تحلیل خط (شکل 2ب) با طیف سنجی EDX حضور عناصر را آشکار میکند. شرایط 1

شکل 3 – تصاویر میکروسکوپ الکترونی روبشی (SEM). حضور ترکهای میکروسکوپی، تخلخل و چسب رزین اپوکسی اپوکسی. تحلیل خط (شکل 3ب) با طیف سنجی EDX توزیع عناصر را نشان میدهد. شرایط 2

شکل 4 – فیتینگ ریتولد پراش پرتو ایکس (X-ray diffraction) برای پوشش شرایط 1

شکل 5 – فیتینگ ریتولد پراش پرتو ایکس (X-ray diffraction) برای پوشش شرایط 2

ریزساختار کلی پوشش همگن است و تعدادی تخلخل بسته در امتداد مرزهای لملا مشاهده میشود. این نوع ساختار ناشی از رسوب لایههای متوالی است. ساختار لملاها بیهوازی است و انتظار میرود که خواص پوشش در جهتهای موازی با زیرلایه و عمودی به ضخامت پوشش متفاوت باشند .

انتخاب فرآیند رسوب به طور قوی به خواص پوشش مورد انتظار برای کاربرد و هزینه پوشش بستگی دارد. خواص پوشش توسط مواد، شکل، و تنظیمات پارامترهای فرآیند رسوب تعیین میشوند.

نتایج EDX (طیفسنجی پرتو ایکس) نشاندهنده مرز زیرلایه/پوشش (شکلهای 2 و 3) برای تمامی شرایط است. تحلیل خطی محتویات عناصر در امتداد زیرلایه و پوشش را نشان میدهد. برخی پراکندگیها در محتویات عناصر در پوشش مشاهده میشود. علاوه بر این، ساختار پوششهای پاششی به دلیل پخش تأثیر ذرات منفرد ناشی از خنکسازی محلی و شرایط جریان در حین فرآیند رسوب، ناهمگن است [10].

سطح کلی نقص پوششها با استفاده از تکنیک تحلیل تصویر کمیشده است. با اینکه مقدار میانگین بهدستآمده برای شرایط ۱ (3٫87٪) بیشتر از شرایط 2 (3٫28٪) است، تفاوت نسبی بین این دو مقدار (۰٫۵۹٪) کوچک است. پراکندگی نتایج بسیار مشابه است چون انحراف معیار تنها ۰٫۰۱٪ تفاوت دارد وقتی شرایط 1 و 2 مقایسه میشوند. این نتیجه با سایر نویسندگان همخوانی دارد [14، 15] که بازهای از ۰٫۲–۱۰٫۰٪ برای تخلخل در فرآیند رسوب الکتریکی گزارش کردند. ترکیب شیمیایی سیمها تاثیری بر سطح نقصها نداشت. به طور کلی، تخلخل پوششهای پاشش حرارتی معمولاً کمتر از ۵٪ حجم است. با این حال، این تخلخل بر انتقال حرارت اجزای مکانیکی خاص تأثیر میگذارد که میتواند جنبه بحرانی برای کاربردهای خاص باشد .

شکلهای 4و 5 پراش پرتو ایکس با محاسبات ریتولد برای شرایط 1و 2 را نشان میدهند. خط آبی مربوط به دادههای تجربی است، خط قرمز مربوط به طیف محاسبهشده است و خط خاکستری تفاوت بین آنها را نشان میدهد.

شکل 6 – تصویر SEM از سطح شکست پس از آزمایش چسبندگی. شرایط 1

اندازهگیریهای کمی نشان دادهاند که فازهای آلیاژ Fe–Cr آلفا و گاما با تشکیل فاز سوم، کرومیت (FeCr2O4)، وجود دارند. فایلهای خاص پایگاه داده ساختار کریستالی غیرآلی (ICSD) که برای محاسبات ریتولد استفاده شدهاند، به شرح زیر است: ICSD 102751 برای آلیاژ گاما Fe–Cr، ICSD 102748 برای آلیاژ آلفا Fe–Cr و ICSD 171121 برای کرومیت. محاسبه میزان تطابق (خوبی فیتینگ) برای شرایط 1 برابر 1٫257 و برای شرایط 2 برابر 1٫678 است که نشاندهنده تطابق منطقی برای دادههای تجربی است. غلظتهای وزنی برای هر سه فاز در شرایط 1 و 2 یکسان است.

شکل 6 نمای سطح پوششهای آلیاژی را پس از آزمایش کشش (pull-off test) نشان میدهد. چسبندگی پوششها بهطور جزئی وابسته به ترکیب شیمیایی است. چسبندگی آلیاژهای FeCr و CoCr در هر دو پوشش از 24٫9 تا 29٫7 مگاپاسکال متغیر است و چسبندگی متوسط کششی کلی برابر با ۲۷٫۲ مگاپاسکال است. این چسبندگی بهطور قابل توجهی بالاتر از مقادیر میانگین گزارششده توسط آنتونز و همکاران [10] است.

مد غالب شکست در نمونهها، شکست چسبندگی بود که بهعنوان شکست بین چسب و پوشش تعریف میشود. علاوه بر این، محتوای بالای اکسید و ترکهای میکروسکوپی در شکل 2 (شرایط 1) قابل مشاهده است. این ترکهای میکروسکوپی نقصهای پوشش هستند و میتوانند منجر به چسبندگی ضعیف و حتی مقاومت ضعیف در برابر خوردگی شوند .

تخلخل کم باعث تولید پوششهای فشرده و پیوندهای خوب بین زیرلایه و پوشش میشود. در واقع، بررسی دقیق مرز پوشش/زیرلایه لایههای رسوبی نشان میدهد که هیچگونه شکاف یا ترک وجود ندارد، که ویژگیهای مشخص چسبندگی خوب است. سیستم پوشش فلزی آزمایش چسبندگی، چسبندگی خوبی را در هر دو مرز (پیوند میانه-رسوب و پیوند میانه-زیرلایه) نشان میدهد.

علتهای شکست چسبندگی برای شناسایی حساسترین نواحی و بهبودهای بیشتر مرتبط هستند . ویژگیهای رسوب بهطور مثبت تغییر میکند به دلیل عواملی که موجب ناهمگنی میشوند، مانند ماهیت زیرلایه و حتی روشکاری. علاوه بر این، در طول خدمات، خوردگی ناشی از محیط و سایش نیز میتواند بر خواص پوشش تأثیر بگذارد.

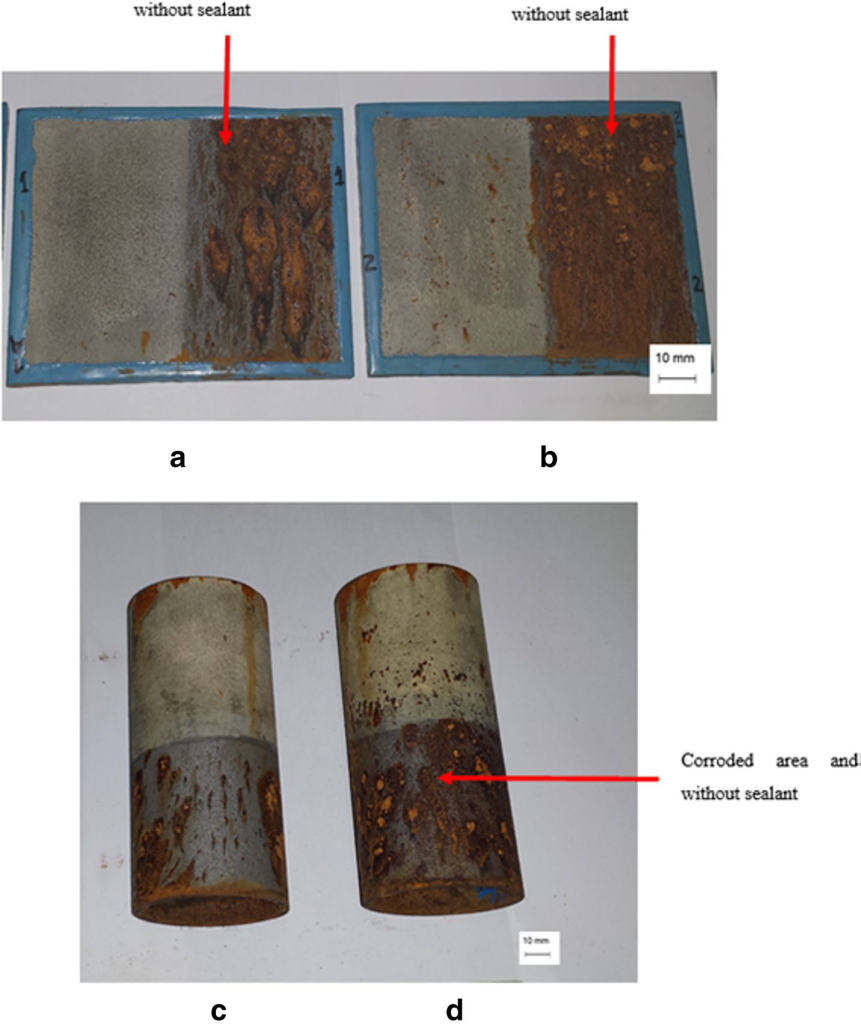

شکل 7 – سطح با/بدون چسب رزین اپوکسی پس از آزمایش پاشش نمک. صفحه: الف شرایط 1 و ب شرایط 2. لوله: ج شرایط 1 و د شرایط 2

بنابراین، ارزیابی خوردگی برای دستیابی به مقاومت در برابر خوردگی در محیطهای نمایندهای که قطعات ممکن است در آنها عمل کنند، ضروری است. برخی نمونهها در یک اتاق پاشش نمک برای 36 ساعت در دمای 35 درجه سلسیوس آزمایش شدند تا مقاومت آنها را در برابر خوردگی در حضور محیط کلریدی ارزیابی کنند. پس از این مدت، تمامی نمونهها به آرامی با آب شسته شده و با هوای گرم خشک شدند. بدون چسب رزین اپوکسی ، ناحیه صفحهای که رسوبات کبالت دارد، نتایج بهتری نسبت به آلیاژهای پایه نیکل و کروم نشان داد. در مورد نمونههای لولههای ماشینکاری شده، نتایج مشابهی با نتایج مشاهدهشده برای صفحات بهدست آمد، یعنی نتایج بهتر با آلیاژ کبالت. شکل 7 سطح پوششها بدون/با با چسب رزین اپوکسی پس از آزمایش پاشش نمک را نشان میدهد و نمونههای دارای چسب رزین اپوکسی خوردگی ناچیزی نشان دادند. بنابراین، عدم خوردگی نمونههای پوششدار با اپوکسی برای شرایط مورد مطالعه نشان میدهد که حضور آن اطمینان حاصل میکند که…

مقاومت بالای نمونهها در برابر خوردگی روی فولاد کربنی حتی با توجه به شدت خوردگی ناچیز و پایینتر از حد کمیسازی روش استفادهشده، ارزیابی میکروسکوپی نشان میدهد که شرایط ۱ (با کبالت) کمترین مساحت خوردگی را نشان داد. قرار گرفتن نمونهها در شرایط خشن اتاق پاشش نمک میتواند بهعنوان یک آزمایش غربالی برای ارزیابی عملکرد خوردگی در محیط شور برای نمونههای بدون چسب رزین اپوکسی /با چسب رزین اپوکسی استفاده شود. چسب رزین اپوکسیها به لایه پوشش نفوذ کرده و مقاومت در برابر خوردگی آنها بیشتر از پوششهای بدون چسب رزین اپوکسی است.

چسبندگی پوشش به زیرلایه عمدتاً به اتصالات مکانیکی بستگی دارد؛ بنابراین، تمیزکاری دقیق و پیشدرمان سطح پوشش ضروری است. پوششهای چسب رزین اپوکسی بهطور اصلی برای پر کردن تخلخلها و ترکهای میکروسکوپی پوشش عمل میکنند که محافظت اضافی در برابر محیطهای خورنده فراهم میآورد، که در غیر این صورت از طریق ترکهای پوشش به ماده پایه نفوذ کرده و مقاومت در برابر خوردگی را کاهش میدهند. بنابراین، چسب رزین اپوکسی یک لایه محافظ است که تخلخلهای نزدیک سطح را میبندد، اما یک فیلم پوشش مؤثر تشکیل نمیدهد . کارایی هر چسب رزین اپوکسی میتواند بر اساس قابلیت ممانعت آن (یعنی توانایی آن در جلوگیری از نفوذ مایع خورنده به سمت مرز پوشش/زیرلایه) ارزیابی شود .

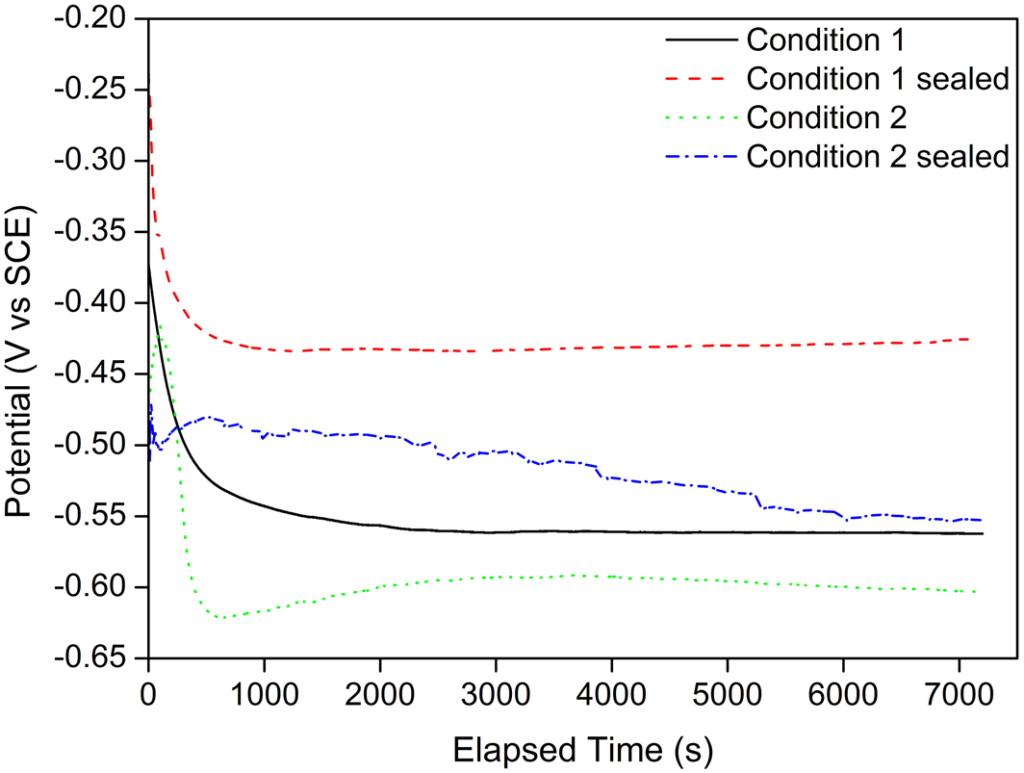

اندازهگیریهای الکتروشیمیایی روش کارآمدی برای تحلیل مقاومت در برابر خوردگی پوششها هستند و همچنین امکان ارزیابی تخلخل پوشش را فراهم میکنند . شکل 8 نشاندهنده تغییرات پتانسیل مدار باز در برابر زمان است. تمامی نمونهها در ابتدا پتانسیل کاهشی نشان دادند تا اینکه به یک سطح ثابت مربوط به پتانسیل خوردگی Ecorr رسیدند. این رفتار نشان میدهد که یک وضعیت پایدار خوردگی پس از 2 ساعت قرارگیری بهدست آمده است. کاهش اکسیژن حلشده توسط واکنش کاتدی در مرز فلزی میتواند پتانسیل را کاهش دهد. پوششهای چسب رزین اپوکسی همیشه پتانسیل خوردگی باارزشتری نسبت به پوششهای بدون چسب رزین اپوکسی نشان میدهند که نشاندهنده خوردگی کمتر است. این ویژگی با تشکیل یک لایه مانعی بر روی تخلخلها با سطح فلزی روی سطح پوشش مرتبط است [25] که مقاومت در برابر خوردگی را افزایش میدهد.

شکل 8 – پتانسیل مدار باز سیستمهای پوشش با چسب رزین اپوکسی و بدون چسب رزین اپوکسی در محلول آبی %3.5 وزنی کلرید سدیم

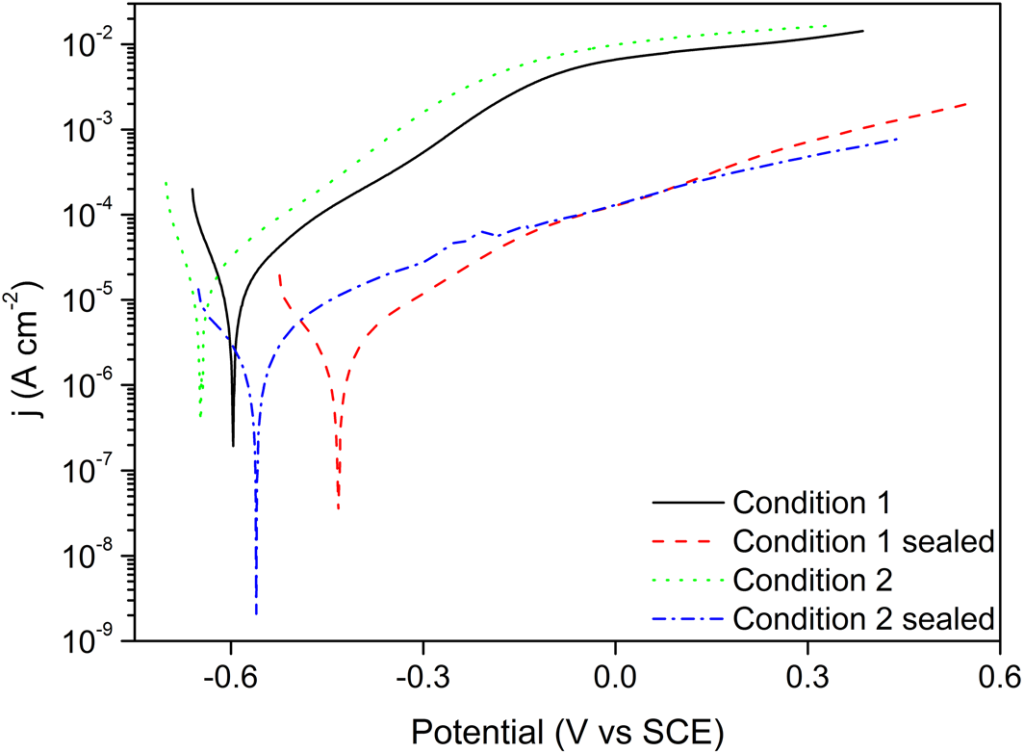

شکل 9 – منحنیهای قطبش پتانسیودینامیک سیستمهای پوشش با چسب رزین اپوکسی و بدون چسب رزین اپوکسی در محلول آبی 3.5%وزنی کلرید سدیم

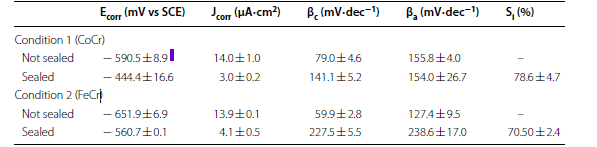

جدول 3 – پرامترهای خوردگی بهدستآمده از اندازهگیریهای قطبش پتانسیودینامیک برای دو شرایط پوشش با و بدون چسب رزین اپوکسی

منحنیهای قطبش برای پوششهای بدون چسب رزین اپوکسی و با چسب رزین اپوکسی در الکترولیت 3.5% وزنی کلرید سدیم در شکل 9 نشان داده شده است. چگالی جریان-پتانسیل یک فرآیند فعال را نشان میدهد، با پتانسیل خوردگی بالاتر و چگالی جریان کمتری برای نمونههای با چسب رزین اپوکسی. پارامترهای خوردگی محاسبهشده از طریق خطیسازی تافل یعنی پتانسیل خوردگی Ecorr، چگالی جریان خوردگی Jcorr، شیبهای تافل کاتدی βc و آنودی (βa) در جدول 3 آورده شدهاند. چگالیهای جریان خوردگی برای نمونههای بدون چسب رزین اپوکسی مشابه هستند، صرفنظر از تفاوت در ترکیب آنها. شیبهای تافل به مکانیزم الکتروشیمیایی فرآیندهای کاتدی و آنودی مربوط میشوند. با این حال، از آنجایی که آلیاژها و پوششهای آزمایششده پیچیده هستند، تفسیر ساده از این مقادیر کاری چالشبرانگیز است، علاوه بر اثر مورفولوژی سطوح.

پارامترهای الکتروشیمیایی میتوانند میزان تخلخل P پوشش را مطابق با معادله 1 تخمین بزنند، با این توضیح که جریان عمدتاً از سطح فعال که توسط اپوکسی مهر و موم نشده است، میآید. P تخلخل متصل پوشش را ارزیابی میکند که از آن طریق الکترولیت به فلز میرسد، j چگالی جریان خوردگی سطح بدون چسب رزین اپوکسی، و jcorrs چگالی جریان خوردگی سطح با چسب رزین اپوکسی در همان الکترولیت است. هنگامی که تخلخل نمایانگر تخلخل متصل پوشش است، اثربخشی درمانهای مهر و موم به درصد پایینتری از تخلخل باز مربوط میشود.

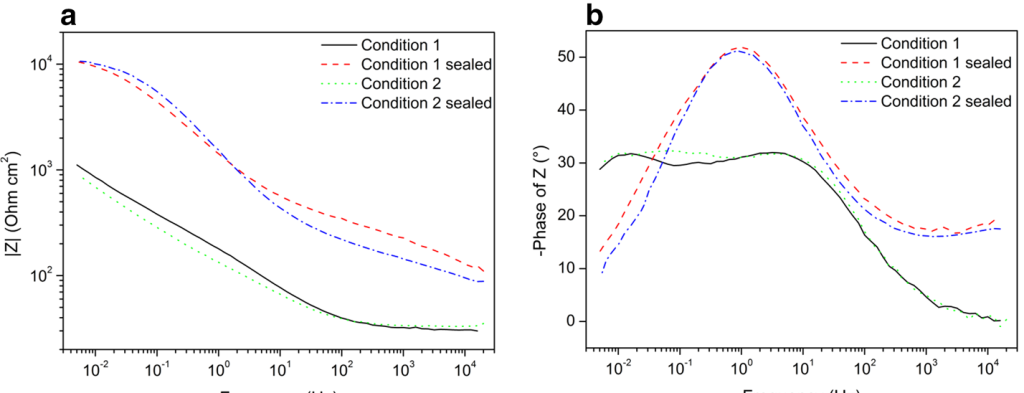

شکل 10 – نمودار بادی برای دادههای EIS برای شرایط پوشش با چسب رزین اپوکسی و بدون چسب رزین اپوکسی

مدول امپدانس (الف و ب) میتوان بازده چسب رزین اپوکسی، Se را تخمین زد تخلخل شرایط 1 و 2 به ترتیب 21 و 29% است. این مقادیر بیشتر از آن چیزی هستند که توسط میکروسکوپی نوری بدست آمدهاند، زیرا جریان خوردگی میتواند از مسیرهای پیچیدهای عبور کند که به راحتی توسط تحلیل تصویر قابل شناسایی نیستند.

بازدهی چسب رزین اپوکسیی نمونههای پوشش شده در جدول 3 آورده شده است. برای شرایط 1، چسب رزین اپوکسی مؤثرتر (78.6 ± 4.7%) نسبت به شرایط 2 (70.5 ± 2.4%) بود. از آنجا که چگالی جریان خوردگی در پوششهای بدون چسب رزین اپوکسی تقریباً مشابه است، کارایی به جریان کمتر سطوح پوشششده با اپوکسی بستگی دارد.

طیفهای EIS که در پتانسیل خوردگی اندازهگیری شدهاند، به صورت نمودارهای بادی در شکل 10 نمایش داده شده است. به طور کلی، چسب رزین اپوکسی مدول امپدانس را برای هر دو شرایط ده برابر در بیشتر محدوده فرکانسی افزایش میدهد (شکل 10a. زاویه ماکزیمم نیز در نمونههای دارای چسب رزین اپوکسی بیشتر از نمونههای بدون چسب رزین اپوکسی است. اگرچه رابطه دقیق بین چگالی جریان خوردگی و امپدانس الکتروشیمیایی پیچیده است، معمولاً مدول امپدانس بالاتر با مقاومت خوردگی بالاتر سطح مرتبط است. دادههای EIS به مساحت سطح بستگی دارند؛ بنابراین نمونههای بدون چسب رزین اپوکسی مساحت فعال بیشتری دارند که منجر به مدول امپدانس پایینتری میشود. در این مورد، اثر مثبت اپوکسی کاهش سطح فعال است. علاوه بر این، سطح واقعی TS ارزیابی آن دشوار است؛ بنابراین، ما از مساحت نمونه بزرگتری استفاده کردیم تا تأثیر احتمالی اندازهگیریها کاهش یابد و پاسخ نمایندهای از سطح به دست آید. با این حال، این فاز نشاندهنده حضور حداقل دو فرایند الکتروشیمیایی است. قابل ذکر است که نمونههای بدون چسب رزین اپوکسی حداقل دو فرایند آرامش را نشان میدهند که به وضوح در زاویه فاز شکل 10b مشاهده میشود و احتمالاً به تخلخلهای باز نیز مربوط میشود. حلقه فرکانس پایین حدود 20 مگاهرتز فقط برای نمونههای بدون چسب رزین اپوکسی مشاهده میشود.

نمونهها، و احتمالاً این موضوع به نواقص سطحی مربوط است. احتمالاً چسب رزین اپوکسی نواحیای از پوشش را که پاسخ الکتروشیمیایی آنها در حدود 20 مگاهرتز رخ میدهد، پوشش داده است. فرکانس پایین میتواند به فرایندهایی در نواحی محصور مانند تخلخلها یا حتی یک فرایند خوردگی آهسته نسبت داده شود، جایی که نفوذ گونههای شیمیایی ممکن است در فرایند الکتروشیمیایی نقش داشته باشد. این رفتار به مساحت سطح مرتبط نیست، بلکه به پدیدههای فیزیکی دیگر مانند نفوذ و فرایندهای خوردگی موضعی مرتبط است. اثر اصلی اپوکسی مسدود کردن نواحیای است که این فرایندها در آن رخ میدهند، که مقاومت کلی در برابر خوردگی را افزایش میدهد. ترکهای ریز و تخلخلهای مشاهدهشده میتوانند مکانهایی باشند که مسئول حلقه فرکانس پایین هستند. رزین مورد استفاده، با داشتن خاصیت مویینگی بالا، وارد نواحی محصور میشود و دسترسی الکترولیت را مسدود میکند و از حمله خوردگی جلوگیری میکند.

علاوه بر این، از آنجا که کبالت گرانقیمت است، اثر آن در نتایج ریزساختاری و خوردگی شایسته بررسی بیشتری است. کبالت باعث افزایش پتانسیل خوردگی برای نمونههای بدون چسب رزین اپوکسی و با چسب رزین اپوکسی میشود، اما چگالی جریان خوردگی بهطور چشمگیری تغییر نمیکند، بلکه شیبهای تافل (Tafel slopes) تغییر میکنند. نتایج مشابهی در نمودارهای امپدانس نیز مشاهده شد. بنابراین، نمیتوان به تنهایی به کبالت بهعنوان عامل بهبود خاص مقاومت به خوردگی نسبت داد. در دادههای بهدستآمده، اثر اصلی ناشی از چسب رزین اپوکسی اپوکسی بود که مقاومت خوردگی را در شرایط مورد مطالعه این تحقیق بهبود داده است.

منابع

- Taheri K, Elhoriny M, Plachetta M, Gadow R. Entropy. 2016;18(7):237.

- Hsu WL, Murakami H, Yeh JW, Yeh AC, Shimoda K. Surface & Coatings Technology. 2017;316:71–4.

- Saravanan S, Ravichandran M, Balasubramaniyan V. Mechanics and Mechanical Engineering. 2016;20(1):23–322.

- Silva DP, Churiaque C, Bastos IN, Sánchez-Amaya JM. Metals. 2016;6(10):253.

- Wielage B, Hofmann U, Steinhauser S, Zimmermann G. Surface Engineering. 1998;14(2):136–8.

- Chen H, Zhou K, Jin Z, Liu C. Journal of Thermal Spray Technology. 2004;13(4):515–20.

- Nicolaus M, Möhwald K, Maier HJ. Procedia CIRP. 2017;59:72–9.

- Ali O, Ahmed R, Faisal NH, Alanazi NM, Berger LM, Kaiser A, Toma FL. Tribology Letters. 2017;65(33):1–27.

- Kawaguchi Y, Miyazaki F, Yamasaki M, Yamagata Y, Kobayashi N, Muraoka K. Coatings. 2017;7:27.

- Antunes FJ, Sá Brito VRS, Costa HRM, Bastos IN, de Campos JB, de Aguiar RAA. Journal of Adhesion. 2015;91:754–67.