سینتیک پخت رزین اپوکسی سریع با ایزوفورون دیآمین و API

ایزوفورون دی آمین (IPD) و N-(3-آمینوپروپیل)-ایمیدازول (API) بهعنوان عوامل پخت با رزین دیگلیسیدیل اتر بیسفنول A واکنش داده و سامانهای از رزینهای اپوکسی با پخت سریع را تشکیل دادند. در این مطالعه، سینتیک پخت و خواص مکانیکی این رزینها با در نظر گرفتن درصدهای مختلف IPD مورد بررسی قرار گرفت. تحلیل سینتیک پخت بر اساس دادههای DSC غیرایزوترمال انجام شد و از مدلهای کلاسیک Kissinger، Ozawa و Flynn–Wall–Ozawa برای این منظور بهره گرفته شد. دمای انتقال شیشهای (Tg) نیز با استفاده از همین تکنیک اندازهگیری گردید.

علاوه بر این، خواص مکانیکی از جمله استحکام خمشی، ضربهای و کششی بررسی شدند. زمان پخت نیز از طریق تست DSC ایزوترمال برآورد شد. بررسی وابستگی انرژی فعالسازی (Ea) به درجهی پخت، پیچیدگی واکنش پخت را نشان داد. تحلیل دقیق سینتیک پخت در سطح مولکولی نشان داد که وابستگی Ea به درجهی پخت، ترکیبی از اثرات واکنش افزایشی، واکنش خودکاتالیزوری، ویسکوزیته و ممانعت فضایی است.

از روی منحنیهای غیرایزوترمال، مکانیسم واکنش پخت بر اساس پدیدار شدن قلههای دمایی پایین بهدستآمده از واکنش گروههای اپوکسی با آمینهای اولیه در مولکولهای API و IPD قابل پیشبینی بود. با استفاده از فرمولاسیون بهینه، این سیستم رزینی در دمای 120 درجه سانتیگراد طی 10 دقیقه پخت شد و عملکرد مکانیکی مطلوبی از خود نشان داد.

مقدمه

ایزوفورون دی آمین بهعنوان یکی از سختکنندههای موثر در فرمولاسیون رزینهای با پخت سریع، نقش مهمی در توسعه سیستمهای رزینی ایفا کرده است. در سالهای اخیر، توسعه چنین سیستمهایی با قابلیت پخت سریع، به منظور تولید انبوه کامپوزیتهای تقویتشده با الیاف، بهویژه در صنایع هوافضا و خودروسازی، توجه زیادی را به خود جلب کرده است. استفاده از رزینهای متداول در این صنایع میتواند منجر به کاهش بهرهوری قالبگیری و افزایش هزینههای تولید در فرآیندهای سنتی شود.

رزین اپوکسی به دلیل ویژگیهای عالی خود مانند مقاومت شیمیایی بالا، پایداری حرارتی مناسب، قابلیت فرآیندپذیری مطلوب و استحکام چسبندگی بالا، به عنوان یک ماتریس ایدهآل برای تولید کامپوزیتهای الیافدار شناخته میشود. بیشتر رزینهای اپوکسی تجاری موجود، الیگومرهای دیگلیسیدیل اتر بیسفنول A (DGEBA) هستند. در ساختار مولکولی DGEBA، هر دو انتها دارای گروههای اپوکسی با واکنشپذیری بالا هستند که برای تشکیل ساختار سهبعدی شبکهای، نیاز به واکنش با عوامل پخت دارند.

انواع مختلفی از عوامل پخت برای رزینهای اپوکسی وجود دارد. بهطور کلی، عوامل پخت سریع شامل ترکیباتی چون ایمیدازولها، تیولها، آمینها (بهویژه آمینهای آلیفاتیک، آلیسیکلیک و پلیآمیدهای با وزن مولکولی پایین) و ترکیبات کمپلکس نظیر آمین تریفلوراید بور میباشند. سرعت پخت در بین این عوامل بهترتیب از بیشترین تا کمترین به صورت زیر است:

آمین آلیفاتیک > آمین آلیسیکلیک > پلیآمید با وزن مولکولی پایین > آمین آروماتیک

در کامپوزیتهای گرماسخت، فرآیند پخت رزین نقش تعیینکنندهای در خواص مکانیکی و حرارتی محصول نهایی دارد. بهویژه، مدتزمان پخت اثر زیادی بر چرخه کلی قالبگیری دارد. بنابراین، توسعه یک سیستم رزینی با پخت سریع، پیششرطی مهم برای تولید انبوه کامپوزیتهای تقویتشده با الیاف به شمار میرود. البته کاهش زمان پخت میتواند منجر به پخت غیریکپارچه و ایجاد تنشهای باقیمانده در محصول نهایی شود.

برای مثال، Wang و همکاران، سیستمی با پخت سریع را توسعه دادند که در آن رزین اپوکسی بیسفنول A با آمین آلیفاتیک و ایمیدازول اصلاحشده واکنش داده بود. کامپوزیت تقویتشده با الیاف کربن تهیهشده از این فرمولاسیون، تنها طی ۱۳ دقیقه در دمای ۱۲۰ درجه سانتیگراد پخت شد و بیش از 95٪ پخت کامل داشت.

همچنین Rosenberg و همکاران، از رزین اپوکسی با نام تجاری Biresin CR170 و سختکننده Biresin CH150-3 در فرآیند HP-RTM استفاده کردند که تنها ۵ دقیقه در دمای 120 درجه سانتیگراد زمان نیاز داشت.

Lakho و همکاران نیز سینتیک پخت رزین اپوکسی سریع برای فرآیند قالبگیری RTM سریع را بررسی کردند. عامل پخت، تریاتیلن تترا آمین و کاتالیست، بنزیلمتیل ایمیدازول بود. نتایج نشان داد که سیستم حاوی ۵٪ کاتالیست و 10٪ رقیقکننده میتواند طی 5 دقیقه در دمای 100 درجه پخت کامل شود.

در مطالعات دیگر نیز سیستمهایی بر پایه ترکیب آمینوآلکیل ایمیدازول با آمینهای آلیسیکلیک یا آلیفاتیک برای فرآیند HP-RTM توسعه داده شدهاند که قابلیت پخت در دمای 100 تا 130 درجه سانتیگراد در 10 دقیقه را دارند.

بهطور کلی، ساختار مولکولی عامل پخت، شرایط پخت و فرآیند قالبگیری تأثیر چشمگیری بر خواص نهایی رزین پختشده دارد. پایش و کنترل دقیق فرآیند پخت مانع از ناقصماندن واکنش در حین تولید میشود.

اطلاعات مربوط به سینتیک واکنش پخت نقش کلیدی در طراحی دقیق فرمولاسیونهای رزینی و بهینهسازی فرآیندهای پخت دارد. روش کالریمتری روبشی تفاضلی (DSC) یکی از پرکاربردترین تکنیکها برای تحلیل سینتیک در حین واکنش پخت رزینهای گرماسخت است که فرض میکند درجه پخت با گرمای آزادشده از واکنش نسبت مستقیم دارد. انرژی فعالسازی این واکنشها را میتوان با مدلهای مختلف از جمله Kissinger، Ozawa و Flynn–Wall–Ozawa تعیین کرد.

با وجود توسعه سیستمهای اپوکسی با پخت سریع، تحقیقات اندکی روی سیستمهایی انجام شده که با ایزوفوران دی آمین (IPD) و N-(3-آمینوپروپیل)-ایمیدازول (API) پخت میشوند. همچنین بررسی سینتیک پخت و خواص مکانیکی این ترکیبها نیز نادر است.

در این مطالعه، رقیقکنندهی واکنشپذیر allyl glycidyl ether (AGE) برای بهبود فرآیندپذیری استفاده شد. سینتیک واکنش پخت و دمای انتقال شیشهای (Tg) با استفاده از DSC غیرایزوترمال بررسی شدهاند. همچنین، تأثیر درجه پخت بر انرژی فعالسازی، زمان پخت با استفاده از DSC ایزوترمال و خواص مکانیکی مانند مقاومت ضربه، کشش و خمش نیز بررسی شدهاند تا به یک فرمول بهینه برای سیستم رزینی با پخت سریع دست یابیم.

- نتایج و بحث

ترموگرامهای DSC غیرایزوترمال

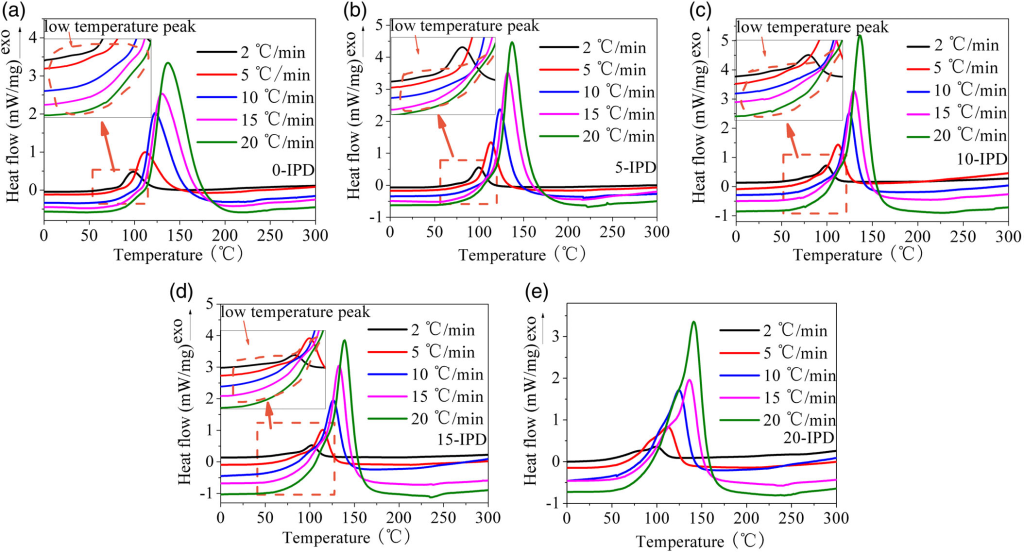

ترموگرامهای واکنش پخت غیرایزوترمال در شکل 1 نمایش داده شدهاند و پارامترهای اصلی واکنش مانند دمای شروع (Tonset)، دمای اوج (Tp) و دمای پایان (Tend) در جدول III خلاصه شدهاند.

با افزایش نرخ گرمایش، پیک گرمایی حاصل از واکنش پخت تیزتر شده و مقادیر Tonset، Tp و Tend به سمت دماهای بالاتر منتقل میشوند. این به این دلیل است که با افزایش نرخ گرمایش، زمان حضور رزین در هر دمای مشخص کمتر میشود و در نتیجه درجه پخت در هر دما کاهش مییابد.

در سیستم 20-IPD، مقدار Tonset کمتر از سیستم 0-IPD است که نشان میدهد واکنشپذیری در دماهای پایینتر افزایش یافته است. همچنین در همه سیستمها، یک پیک در دمای پایین وجود دارد که با پیک اصلی همپوشانی دارد. این پیک در اثر افزایش مقدار IPD برجستهتر میشود که نشانگر دو مرحلهای بودن فرآیند پخت است.

در سیستم بدون IPD، API با گروههای اپوکسی DGEBA و AGE وارد واکنش میشود. API نوعی ایمیدازول اصلاحشده است که در موقعیت 1 حلقه ایمیدازول، گروه آمین اولیه متصل شده است. API بهصورت مایع در دمای اتاق بوده و قابلیت اختلاط خوبی با رزین اپوکسی دارد. این ماده میتواند از طریق گروه آمین اولیه با گروههای اپوکسی وارد واکنش افزایشی شود و همچنین از طریق نیتروژن پیرولیدی موجود در حلقه پنجضلعی، بهصورت آنیونی واکنش پلیمریزاسیون را تسریع کند.

بنابراین، API میتواند به تنهایی یا بهعنوان کاتالیزور سایر عوامل پخت عمل کند. در مرحله اول، واکنش افزایشی بین آمین اولیه API و گروه اپوکسی رخ میدهد که مربوط به پیک دمای پایین است. مرحله دوم، واکنش اترسازی بین گروه اپوکسی و نیتروژن نوع پایریدینی در ساختار API است که فرآیند پخت و اتصال عرضی را تسریع میکند.

با افزایش محتوای IPD، پیک دمای پایین مشخصتر میشود. این پدیده ناشی از واکنش افزایشی بین آمینهای اولیه موجود در API و IPD با گروههای اپوکسی است. البته گروههای اپوکسی به طور کامل توسط آمینها مصرف نمیشوند و بخشی از آنها از طریق مکانیزم آنیونی و با دخالت نیتروژن پایریدینی پلیمریزه میشوند.

شکل(1)

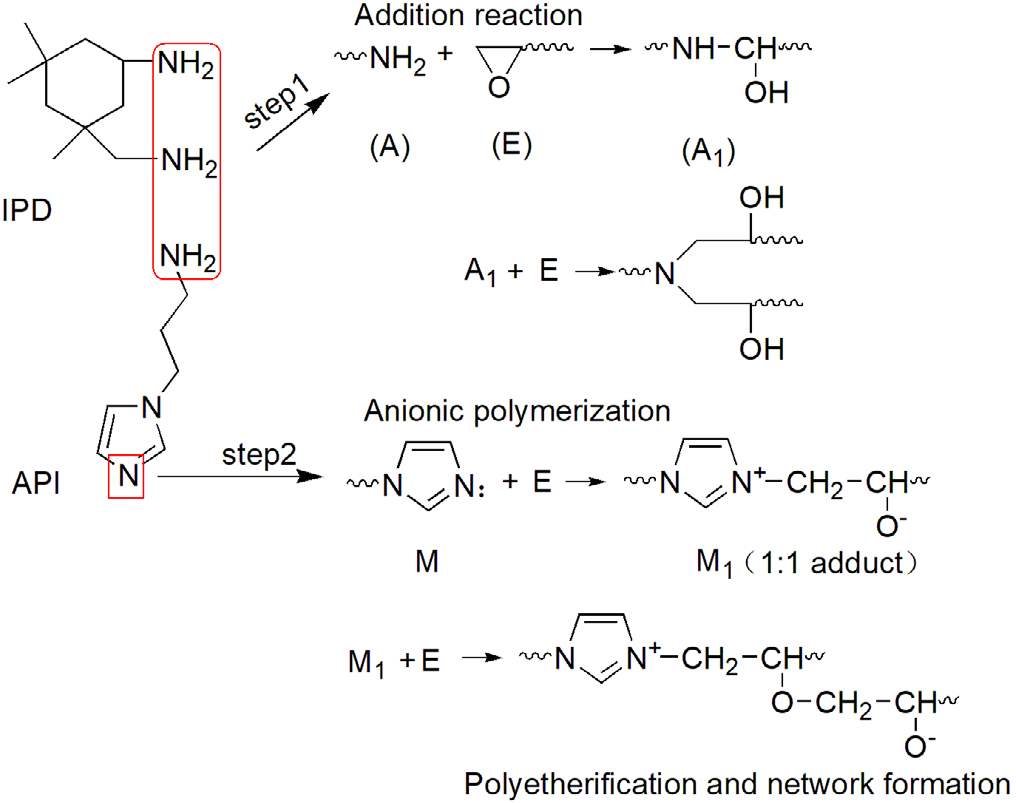

در شکل 2، مکانیزم پیشنهادی واکنش پخت اپوکسی با API و IPD ارائه شده است:

- مرحله اول: واکنش افزایشی گروه آمین اولیه در IPD و API با گروه اپوکسی که منجر به تولید آمین ثانویه میشود. این آمین سپس با اپوکسی دیگر واکنش داده و آمین نوع سوم ایجاد میکند. گروههای هیدروکسیل نیز به واکنش افزایشی کمک کرده و سرعت پخت را افزایش میدهند.

- مرحله دوم: واکنش پلیمریزاسیون آنیونی بین گروه اپوکسی و نیتروژن نوع پایریدینی در API، که نقش اصلی در شکلگیری شبکه نهایی ایفا میکند.

شکل(2)

با افزایش مقدار IPD، نسبت واکنش افزایشی افزایش یافته و پیک دمای پایین برجستهتر میشود.

سینتیک پخت و انرژی فعالسازی

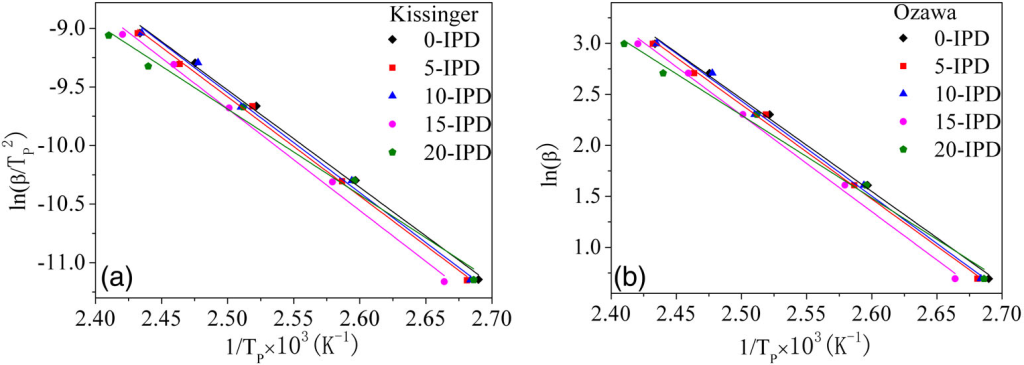

انرژی فعالسازی سیستمهای مختلف شامل 0-IPD، 5-IPD، 10-IPD، 15-IPD و 20-IPD با استفاده از دو روش Kissinger و Ozawa تعیین شدهاند. نمودارهای برازش خطی این دو روش در شکل 4 آمده و نتایج نهایی در جدول IV خلاصه شدهاند.

شکل( 4)

از جدول مشخص است که مقدار انرژی فعالسازی محاسبهشده با روش Ozawa بالاتر از روش Kissinger است، اما روند تغییرات بین آنها مشابه است. مطالعات پیشین از جمله توسط Liu و Kumar نیز همین تفاوت را گزارش دادهاند.

نتایج نشان میدهد که سیستمهای 5%، 10% و 15% IPD انرژی فعالسازی بالاتری نسبت به سیستم 0% IPD دارند. این به معنی کاهش واکنشپذیری این سیستمها است. دلیل این امر آن است که واکنشپذیری IPD پایینتر از API است و همچنین وجود چندین گروه متیل روی حلقه سیکلوهگزانی IPD باعث مانع فضایی (استریک هندرنس) شده و واکنشپذیری کل سیستم را کاهش میدهد.

با این حال، در سیستم 20-IPD، انرژی فعالسازی بهطور قابل توجهی کاهش یافته است. این کاهش را میتوان به افزایش تعداد گروههای فعال و به تبع آن افزایش واکنشپذیری مولکولی نسبت داد.

در شکل 5، نمودارهای بهدستآمده از روش Flynn–Wall–Ozawa ارائه شده و در شکل 6، تغییرات انرژی فعالسازی (Ea) نسبت به درجه پخت (α) نمایش داده شده است.

در مراحل ابتدایی واکنش، مقدار انرژی فعالسازی برای همه سیستمها نسبتاً پایین است. این به دلیل ویسکوزیته کم سیستم و توزیع مناسب عامل پخت در رزین است که منجر به تسریع واکنش میشود.

در سیستم 0-IPD، مقدار Ea از 65.9 تا 69.6 افزایش مییابد (برای درجه پخت α<0.25). این افزایش احتمالاً ناشی از واکنش افزایشی گروه اپوکسی با آمین اولیه API است که انرژی بالاتری میطلبد. سپس، برای α بین 0.35 تا 0.85، مقدار Ea از 69.2 به 64.5 کاهش مییابد. این کاهش میتواند به دلیل آغاز پلیمریزاسیون آنیونی با کمک آمینهای نوع سوم روی حلقه API باشد. در انتها، افزایش مجدد انرژی فعالسازی در درجه پخت بالاتر ممکن است به دلیل افزایش ویسکوزیته باشد که حرکت زنجیرها را محدود میکند.

در سیستمهای 5-IPD و 10-IPD نیز روند مشابهی دیده میشود؛ ابتدا افزایش انرژی فعالسازی و سپس کاهش آن. این تغییرات نشاندهندهی دو مرحله بودن فرآیند پخت و تأثیر عوامل متعددی نظیر ویسکوزیته، اثر خودکاتالیزوری، و محدودیتهای فضایی در مراحل مختلف است.

در مقابل، در سیستمهای 15-IPD و 20-IPD، در مراحل انتهایی پخت، انرژی فعالسازی افزایش پیوستهای دارد. در سیستم 20-IPD، مقدار انرژی فعالسازی تقریباً ثابت و پایین (حدود 60 kJ/mol) باقی میماند و سپس کمی افزایش مییابد. دلیل این افزایش آن است که با پیشرفت واکنش، سیستم به حالت ژل میرسد که بیانگر آغاز تشکیل شبکه مولکولی بینهایت است. این پدیده منجر به کاهش فضای آزاد بین زنجیرهها شده و فقط حرکات محلی امکانپذیر خواهد بود، که خود نیازمند انرژی بیشتری برای شروع است.

بنابراین، در حالی که معمولاً در واکنشهای خودکاتالیزوری انتظار کاهش انرژی فعالسازی میرود، در سیستمهای 15 -IPD و 20 -IPD این اتفاق نیفتاده است. دلیل آن را میتوان در افزایش نسبت واکنش افزایشی و ممانعت فضایی ناشی از گروههای متیل در IPD دانست که تأثیر منفی بر پلیمریزاسیون آنیونی دارد. علاوه بر این، افزایش ویسکوزیته نیز میتواند اثر خودکاتالیزوری را تحتالشعاع قرار دهد.

- خواص حرارتی رزینهای اپوکسی پختشده

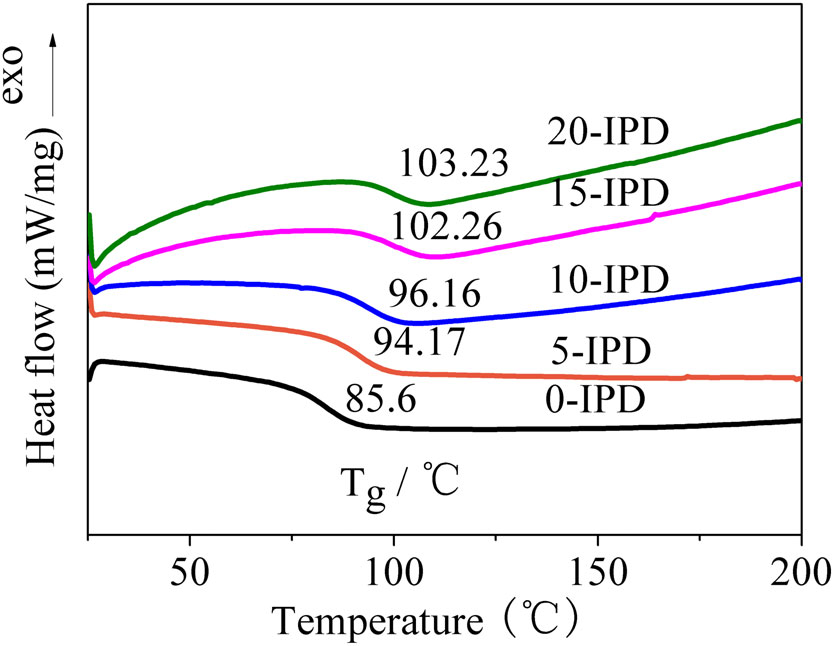

مقایسه دمای انتقال شیشهای (Tg) در سیستمهای مختلف رزینی با نسبتهای گوناگون IPD توسط آزمون DSC انجام شد (شکل 7).

Tg در رزینهای گرماسخت عمدتاً تحت تأثیر تراکم اتصالات عرضی، سختی داخلی مولکول، ممانعت فضایی و سایر عوامل ساختاری قرار دارد.

نتایج نشان داد که با افزایش درصد IPD، مقدار Tg نیز بهطور پیوسته افزایش مییابد. این افزایش بیانگر افزایش چگالی اتصالات عرضی در ساختار پختشده رزین است. بهعنوان نمونه، در سیستم 20-IPD، مقدار Tg به.103.23 درجه سانتیگراد رسید که حدود 17.6 درجه بالاتر از Tg در سیستم 0-IPD است.

این تفاوت نشان میدهد که حرکت حرارتی زنجیرههای مولکولی در حضور IPD محدودتر شده و در نتیجه، پایداری حرارتی رزین پختشده بهبود یافته است.

- خواص مکانیکی رزینهای اپوکسی پختشده

- استحکام ضربهای (Impact Strength)

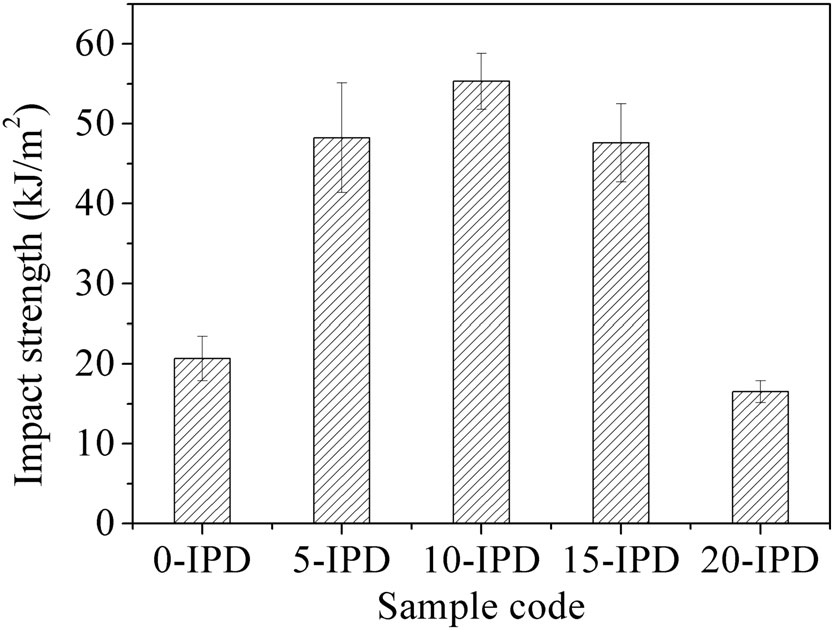

استحکام ضربهای سیستمهای 0-IPD، 5-IPD، 10-IPD، 15-IPD و 20-IPD به ترتیب برابر با 21، 48، 55، 48 و17 کیلوژول بر متر مربع گزارش شده است (شکل 8).

شکل(8)

با افزایش IPD، استحکام ضربهای ابتدا افزایش یافته و سپس کاهش مییابد. بیشترین مقدار مربوط به سیستم 10-IPD و کمترین آن مربوط به 20-IPD است.

در مقایسه با سیستم 0-IPD:

- سیستم 5-IPD افزایش 129٪

- سیستم 10-IPD افزایش 162٪

- سیستم 15-IPD افزایش 129٪

- سیستم 20-IPD کاهش 19٪

را در استحکام ضربهای نشان دادهاند.

این نتایج حاکی از آن است که بهترین اثر مقاومسازی (افزایش چقرمگی) در سیستم حاوی 10٪ IPD حاصل شده است. این افزایش میتواند ناشی از کاهش تنشهای داخلی در محصول نهایی باشد.

هرچند که در سیستم 20-IPD، با وجود پایین بودن انرژی فعالسازی، چقرمگی کاهش یافته و محصول نهایی شکنندهتر شده است.

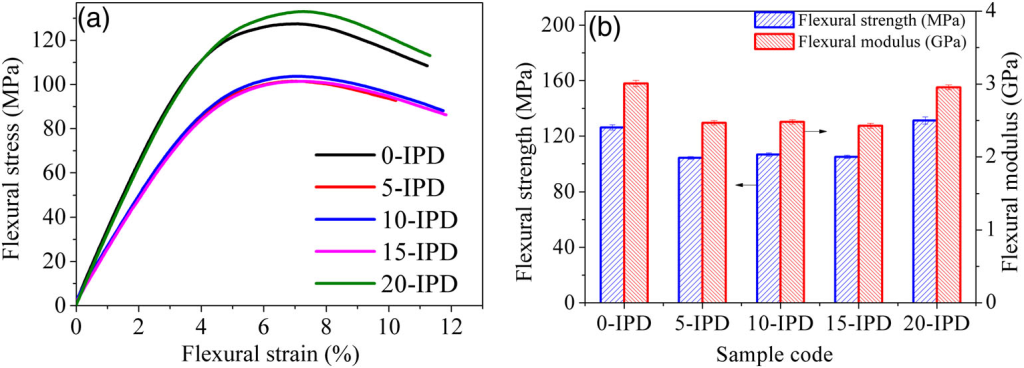

رفتار خمشی (Flexural Behavior)

شکل 9 نمودار تنش–کرنش خمشی و همچنین نتایج استحکام و مدول خمشی پنج سیستم مختلف را نمایش میدهد:

شکل(9)

در مقایسه با سیستم 0-IPD، سیستمهای حاوی 5، 10و 15 درصد IPD به ترتیب 17٪، 15٪ و 17٪ کاهش در استحکام خمشی نشان دادهاند. این کاهش به احتمال زیاد به دلیل کاهش چگالی اتصالات عرضی است.

در مقابل، سیستم 20-IPD افزایش 4٪ در استحکام خمشی داشته، در حالی که مدول آن تقریباً بدون تغییر باقی مانده است.

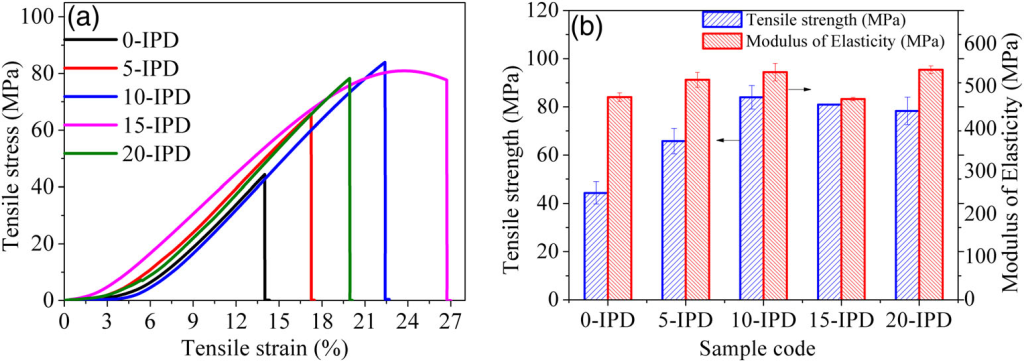

رفتار کششی (Tensile Behavior)

شکل(10)

نتایج آزمون DSC ایزوترمال

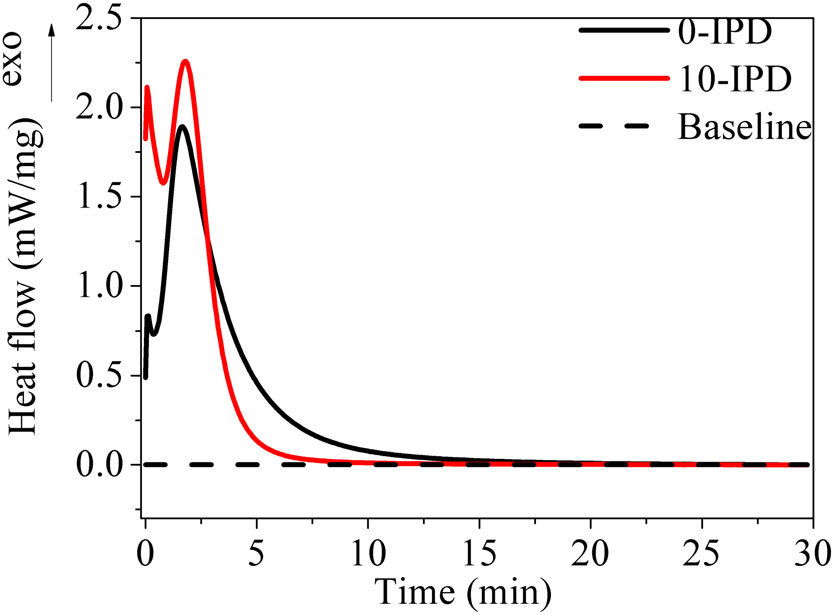

در شکل 11، ترموگرام ایزوترمال (بدون فاز گرمایشی) برای دو سیستم 0-IPD و 10-IPD در دمای 120 درجه سانتیگراد نمایش داده شده است.

(شکل 11)

به دلیل سرعت بالای واکنش در این دما، سیگنال DSC از همان ابتدا پیک گرمازا را نشان میدهد. این منحنیها برای برآورد زمان پخت مورد استفاده قرار گرفتهاند. سیگنالها تقریباً پس از 20 دقیقه (برای 0-IPD) و 10 دقیقه (برای 10-IPD) به خط پایه بازگشتهاند، که نشان میدهد زمان پخت کامل این دو سیستم به ترتیب 20 و 10 دقیقه در 120 درجه سانتیگراد بوده است.

- نتیجهگیریها

به طور خلاصه، سینتیک پخت و خواص مکانیکی رزینهای اپوکسی سریعپخت واکنش داده شده با رزین اپوکسی DGEBA و سختکنندههای IPD و API بررسی شد. با استفاده از آزمون DSC غیر ایزوترمال نشان داده شد که هر سیستم دارای یک قله دمای پایین بود که با قله اصلی همپوشانی داشت و با افزایش محتوای IPD واضحتر میشد. این موضوع به واکنش افزایشی گروه اپوکسی با آمینهای اولیه موجود در API و IPD نسبت داده شد. قله اصلی به پلیمریزاسیون آنیونی شروع شده توسط اتم نیتروژن از نوع پیریدینی در حلقه پنج عضوی API با گروه اپوکسی نسبت داده شد. انرژی فعالسازی واکنش پخت با استفاده از روشهای کیسینگر و اوزاوا محاسبه شد. روش ایزوکنورژنال فلین-وال-اوزاوا برای بررسی انرژی فعالسازی به صورت تابعی از درجه پخت به کار گرفته شد. نتایج نشان داد که وابستگی انرژی فعالسازی به درجه پخت، نتیجه ترکیبی از واکنشهای افزایشی، واکنشهای خودکاتالیزوری، ویسکوزیته و موانع فضایی (سترکی) است. دمای انتقال شیشهای محصولات پخته شده که با DSC محاسبه شده بود، با افزایش محتوای IPD افزایش یافت. علاوه بر این، خواص خمشی، ضربهای و کششی محصولات پخته شده هر سیستم آزمایش شد و زمان پخت با DSC ایزوترمال برآورد گردید. در سیستمی با 10٪ محتوای IPD، سختی رزین اپوکسی پخته شده بهترین حالت را داشت و به میزان 162٪ بهبود یافت، در حالی که مقاومت و مدول خمشی کاهش یافت.

ایزوفوران دی آمین IPDA

تولید کننده: BASF

بشکه: 180 کیلوگرم

محل تحویل: شورآباد

ایزوفوران دیآمین (IPDA)، یک ترکیب آلی است که دارای فرمول شیمیایی C10H22N2 و ساختاری شامل دو گروه آمین است. این ترکیب از نظر فیزیکی، مایعی بیرنگ با بوی آمونیاکی است که بهطور عمده در صنایع مختلف، به ویژه در تولید پلییورتانها، استفاده میشود.