پخت سریع رزین اپوکسی با ایزوفورون دیآمین و API؛ هر آنچه باید بدانید

در دهههای اخیر، صنایع هوایی، خودروسازی و تولید کامپوزیتهای پیشرفته در تلاش بودهاند چرخههای تولید را کوتاهتر و بهرهوری را بالاتر ببرند. یکی از چالشهای اصلی در این مسیر، زمان طولانی پخت رزینهای اپوکسی است؛ زمانی که پلیمر هنوز سفت نشده و نمیتوان قطعه را از قالب جدا کرد. اما چرا این زمان طولانی است و چگونه میتوان آن را کاهش داد؟ در این مقاله به بررسی یک فرمولاسیون پیشرفته بر پایه رزین اپوکسی دیگلیسیدیل اتر بیسفنول A (DGEBA) و دو سختکنندهی نوآورانه—ایزوفورون دیآمین (IPD) و N‑(3‑آمینوپروپیل) ایمیدازول (API)— میپردازیم. این ترکیب نه تنها زمان پخت را به ده دقیقه کاهش میدهد، بلکه خواص حرارتی و مکانیکی را نیز بهینه میکند.

در تحقیقات اخیر نشان داده شد که ایزوفورون دیآمین (IPDA) بهعنوان یک عامل پخت محبوب برای رزینهای اپوکسی شناخته میشود، زیرا به دلیل دو گروه آمین اولیه و ساختار سیکلوآلیفاتیک، واکنشپذیری بالایی دارد و میتواند پخت سریع و کامل ایجاد کند. این ماده در کنار API، نه تنها سرعت پخت را افزایش میدهد، بلکه انعطافپذیری و مقاومت حرارتی محصول نهایی را نیز بالا میبرد.

فهرست مطالب

- چرا پخت سریع اهمیت دارد؟

- سختکنندههای IPD و API: چه ویژگی دارند؟

- سینتیک پخت و تحلیل DSC

- تأثیر درصد IPD بر خواص رزین

- بررسی خواص مکانیکی

- چگونه فرمولاسیون بهینه را انتخاب کنیم؟

- جمعبندی

چرا پخت سریع اهمیت دارد؟

زمان پخت یکی از عوامل تعیینکننده در قیمت تمامشده و کیفیت محصولات اپوکسی است. در تولید قطعات کامپوزیتی با الیاف کربن یا شیشه، هر دقیقه اضافه برای نگهداشتن قطعه در قالب به معنای کند شدن خط تولید و افزایش هزینهها است. اگر بتوان پخت رزین اپوکسی را از چند ساعت به چند دقیقه کاهش داد، بهطور مستقیم در کاهش هزینه، افزایش نرخ تولید و بهبود کیفیت نهایی مؤثر خواهد بود. این هدف در مطالعات مختلف دنبال شده است و معمولاً از رزینهای متداول DGEBA همراه با سختکنندههای سریعپخت مانند آمینهای آلیفاتیک، آلیسیکلیک و ایمیدازولها استفاده میشود.

سختکنندههای IPD و API: چه ویژگی دارند؟

- ساختار شیمیایی و واکنشپذیری IPD: ایزوفورون دیآمین یک دیآمین سیکلوآلیفاتیک با فرمول C₉H₁₈N₂ است که دارای دو گروه آمین اولیه و یک حلقه سیکلوآلیفاتیک است. این ساختار باعث میشود IPD واکنشپذیری بالایی داشته و بهعنوان عامل پخت سریع عمل کند. همچنین محصولات پختشده با IPD به دلیل حلقه سیکلوآلیفاتیک، انعطافپذیری و مقاومت حرارتی بالایی دارند.

- نقش API: N‑(3‑آمینوپروپیل) ایمیدازول (API) یک ایمیدازول اصلاحشده است که در موقعیت ۱ حلقهٔ خود، یک گروه آمین اولیه دارد. این ماده به صورت مایع و کاملاً قابل اختلاط با رزین اپوکسی است و دارای دو نقش کلیدی است:

- از طریق گروه آمین اولیه با گروه اپوکسی واکنش افزایشی داده و زنجیرههای پلیمری را طولانی میکند.

- از طریق نیتروژن پیرولیدی حلقه ایمیدازول، بهعنوان کاتالیزور آنیونی عمل کرده و واکنش پلیمریزاسیون را تسریع میکند؛ این خاصیت باعث میشود سیستم در زمان کوتاهتری به نقطه ژل برسد.

- ترکیب IPD و API: ترکیب این دو عامل پخت باعث میشود واکنش پخت دو مرحلهای شود: مرحله اول واکنش افزایشی آمینها با گروههای اپوکسی (پیک دمای پایین) و مرحله دوم پلیمریزاسیون آنیونی تحتتاثیر ایمیدازول (پیک دمای بالاتر). نتیجه، پخت سریع و کامل است که هم شبکهسازی سهبعدی را بهبود میدهد و هم خواص مکانیکی را ارتقا میبخشد.

سینتیک پخت و تحلیل DSC

به منظور بررسی دقیق سینتیک واکنش پخت، از کالریمتری روبشی تفاضلی (DSC) غیرایزوترمال استفاده شد. در این روش، نمونهها با نرخهای گرمایش متفاوت (مثلاً 5، 10، 15 و 20 درجه در دقیقه) گرم میشوند و دمای شروع واکنش (Tonset)، دمای قله (Tp) و دمای پایان (Tend) از روی ترموگرام به دست میآیند. سپس انرژی فعالسازی (Ea) واکنش با مدلهای Kissinger و Ozawa محاسبه میشود. همچنین به کمک مدل Flynn–Wall–Ozawa میتوان وابستگی انرژی فعالسازی به درجهٔ پخت را بررسی کرد.

نتایج کلیدی DSC

- با افزایش نرخ گرمایش، پیک حرارتی واکنش تیزتر شده و دماهای Tonset، Tp و Tend به سمت دماهای بالاتر منتقل میشوند. این پدیده به این علت است که در نرخ گرمایش بالاتر، نمونه زمان کمتری در هر دما میگذراند و بنابراین درجهٔ پخت در هر دما کاهش مییابد.

- حضور IPD باعث ظاهر شدن یک پیک اضافی در دمای پایینتر میشود که نشاندهندهٔ مرحلهٔ اول (واکنش افزایشی) است. هرچه مقدار IPD بیشتر باشد، این پیک برجستهتر میشود، در حالی که پیک اصلی (پلیمریزاسیون آنیونی) همچنان پابرجاست.

- انرژی فعالسازی در سیستمهای حاوی ۵٪، ۱۰٪ و ۱۵٪ IPD بالاتر از سیستم بدون IPD است، اما در سیستم ۲۰٪ IPD کاهش مییابد. این بدین معناست که واکنش در این سیستمها ابتدا کندتر و سپس سریعتر میشود؛ گروههای متیل موجود در IPD ممانعت فضایی ایجاد کرده و واکنش را در مرحله اول کند میکنند، اما در درصد بالا، افزایش تعداد گروههای فعال واکنش را تسریع میکند.

تأثیر درصد IPD بر خواص رزین

دمای انتقال شیشهای (Tg)

- افزایش Tg با افزایش IPD: نتیجهٔ آزمون DSC نشان داد که Tg رزین پختشده با افزایش درصد IPD بهطور پیوسته بالا میرود؛ مثلاً در سیستم ۲۰٪ IPD، Tg حدود ۱۷ درجه بیشتر از سیستم بدون IPD است. این افزایش به معنای بالا رفتن چگالی اتصالات عرضی و پایداری حرارتی بیشتر است.

انرژی فعالسازی بهعنوان تابعی از درجهٔ پخت

- در مراحل ابتدایی واکنش، انرژی فعالسازی پایین است (به دلیل ویسکوزیته کم). سپس در برخی سیستمها، مقدار Ea بالا میرود و مجدداً کاهش مییابد. به عنوان مثال، در سیستم 0-IPD، Ea ابتدا از حدود 66 به 70 کیلوژول بر مول افزایش، سپس تا 64.5 کاهش و در نهایت دوباره افزایش مییابد. این تغییرات ناشی از رقابت بین واکنش افزایشی، پلیمریزاسیون آنیونی و افزایش ویسکوزیته است.

- در سیستمهای ۱۵٪ و ۲۰٪ IPD، انرژی فعالسازی در مراحل نهایی پخت افزایش پیوستهای دارد؛ چون زنجیرهها در نزدیک رسیدن به حالت ژل، به هم نزدیک شده و ممانعت فضایی بیشتر میشود.

بررسی خواص مکانیکی

در این تحقیق، علاوه بر سینتیک، خواص مکانیکی شامل استحکام ضربهای، خمشی و کششی نیز اندازهگیری شد.

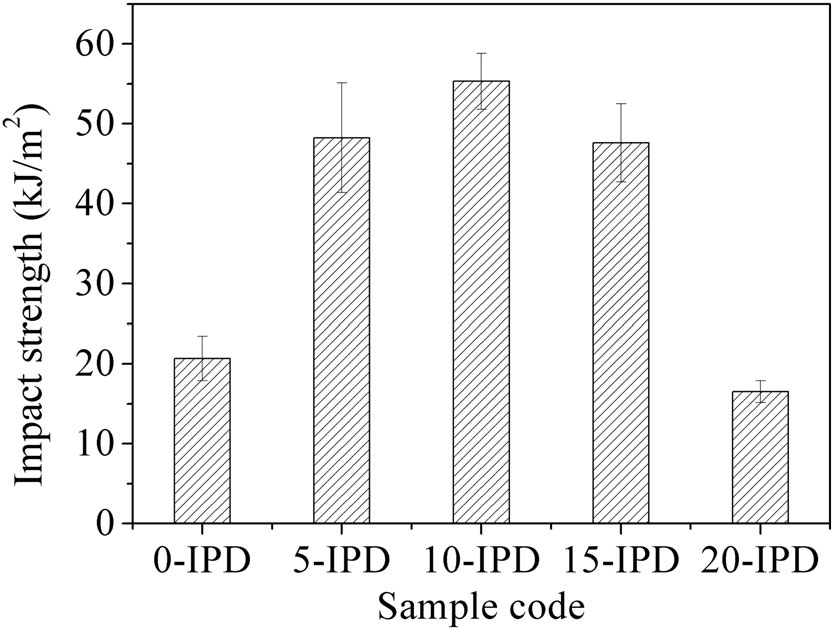

استحکام ضربهای

- با افزایش IPD تا ۱۰٪، استحکام ضربهای بهشکل قابل توجهی افزایش یافت (بیش از ۱۶۰٪ نسبت به سیستم بدون IPD). این افزایش ناشی از انعطافپذیری بیشتر و کاهش تنشهای داخلی در شبکهٔ پلیمری است.

- در ۲۰٪ IPD، با وجود کاهش انرژی فعالسازی، استحکام ضربهای کاهش یافت و رزین شکنندهتر شد. بنابراین مقدار بیش از حد IPD میتواند باعث ضعف در چقرمگی شود.

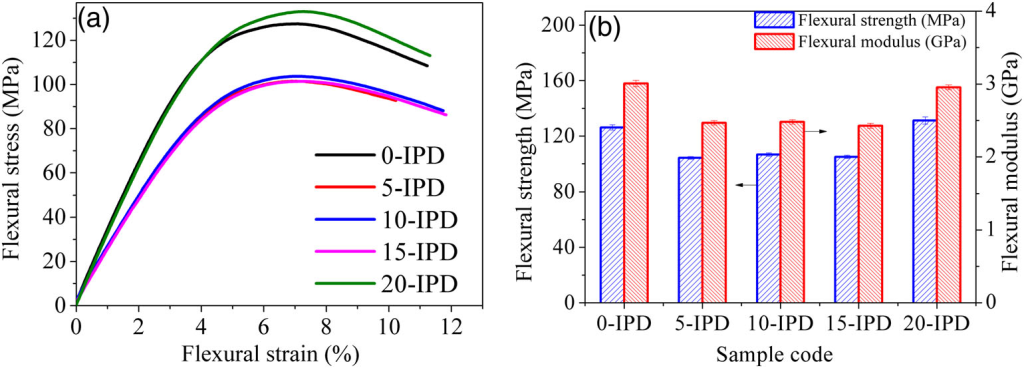

رفتار خمشی

- سیستمهای حاوی ۵ تا ۱۵٪ IPD کاهش اندک (۱۵ تا ۱۷٪) در استحکام خمشی نسبت به سیستم بدون IPD نشان دادند. این کاهش احتمالاً به دلیل کم شدن چگالی اتصالات عرضی در این درصدهاست.

- در ۲۰٪ IPD، استحکام خمشی کمی افزایش یافت؛ با این حال تغییر چندانی در مدول خمشی مشاهده نشد.

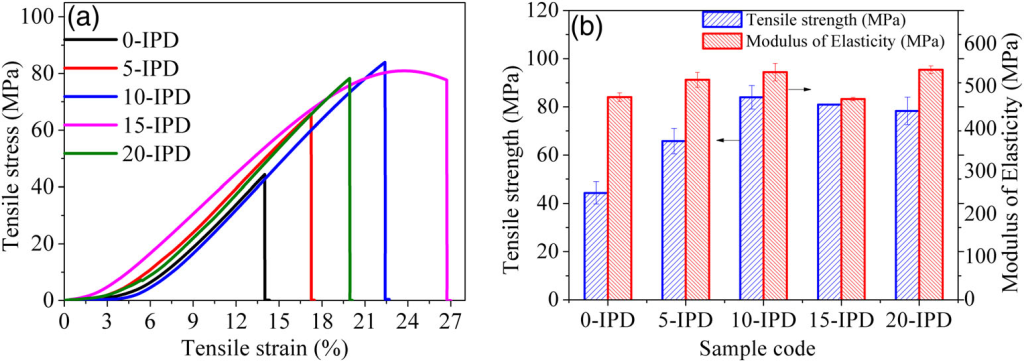

رفتار کششی و مدول الاستیسیته

- نتایج مشابهی در رفتار کششی دیده شد: استحکام و مدول کششی به مقدار IPD وابسته بوده و در درصدهای متوسط بهینه میشوند. در سیستم ۱۰٪ IPD، بالاترین توازن بین چقرمگی و سختی مشاهده شد.

چگونه فرمولاسیون بهینه را انتخاب کنیم؟

بر اساس نتایج سینتیک و خواص مکانیکی، مقدار بهینه IPD در فرمولاسیون بین ۱۰ تا ۱۵ درصد وزنی در کنار API پیشنهاد میشود. در این محدوده:

- زمان پخت در دمای ۱۲۰ درجه به حدود ۱۰ دقیقه میرسد.

- Tg افزایش یافته و مقاومت حرارتی بهتر است.

- استحکام ضربهای بسیار بالا و شکستگی کم است.

- کاهش استحکام خمشی و کششی در حد قابل قبول است و میتوان با بهینهسازی درصد API یا اضافه کردن فیلرهای مناسب، این کاهش را جبران کرد.

اگر قصد دارید از این سیستم در فرآیندهای قالبگیری تحت فشار بالا (HP‑RTM) یا قالبگیری تزریقی رزین (RTM) استفاده کنید، توجه داشته باشید که سرعت پخت زیاد نباید باعث باقیماندن تنشهای داخلی شود. آمادهسازی دقیق قالب، کنترل دما و تزریق یکنواخت رزین الزامی است.

جمعبندی

تحقیق حاضر نشان میدهد که ترکیب ایزوفورون دیآمین (IPD) و N‑(3‑آمینوپروپیل) ایمیدازول (API) به عنوان سختکنندههای رزین اپوکسی DGEBA میتوانند زمان پخت را از ساعتها به ۱۰ دقیقه کاهش دهند و در عین حال خواص حرارتی و مکانیکی مطلوبی فراهم کنند. استفاده از IPD در حد ۱۰ تا ۱۵٪ باعث افزایش دمای انتقال شیشهای و بهبود مقاومت ضربهای میشود، در حالی که مقدار زیاد IPD میتواند کاهش چقرمگی و افزایش ممانعت فضایی ایجاد کند. برای تولیدکنندگان، این سیستم سریعپخت میتواند هزینهها را کاهش و بهرهوری را افزایش دهد. اگر به دنبال خرید هاردنرهای IPD یا API هستید، پیشنهاد میکنیم به صفحههای هاردنر ایزوفورون دیآمین مراجعه کرده و با کارشناسان فروش ما مشورت کنید.